Ein Team unter Prof. Dr. Jens Günster, Leiter des Fachbereiches Keramische Prozesstechnik und Biowerkstoffe und Professor für Hochleistungskeramik an der TU Clausthal führt Experimente zur additiven Fertigung unter Microgravity-Bedingungen durch. Ziel ist es, zum Beispiel Werkzeuge im Space herstellen zu können. Mit dem Projekt «Pulverbasierte additive Fertigung unter Schwerelosigkeit» hat das Team in den letzten drei Jahren an Parabelflügen durch den von dem DLR organisierten Airbus teilgenommen, um die entwickelten Geräte und Verfahren unter Realbedingungen testen zu können. Aktuell laufen Untersuchungen für weitere Testläufe in der Forschungsrakete «Mapheus», die von Schweden aus gestartet wird. «Mapheus» ist eine Forschungsrakete des DLR, mit der verschiedene Experimente bis in Höhen von 260 km Höhe mit bis zu 6 Minuten Schwerelosigkeit durchgeführt werden können. Hierfür musste – basierend auf den Erfahrungen der bisherigen Versuche im Parabelflugzeug – eine gänzlich neue Anlage entwickelt werden.

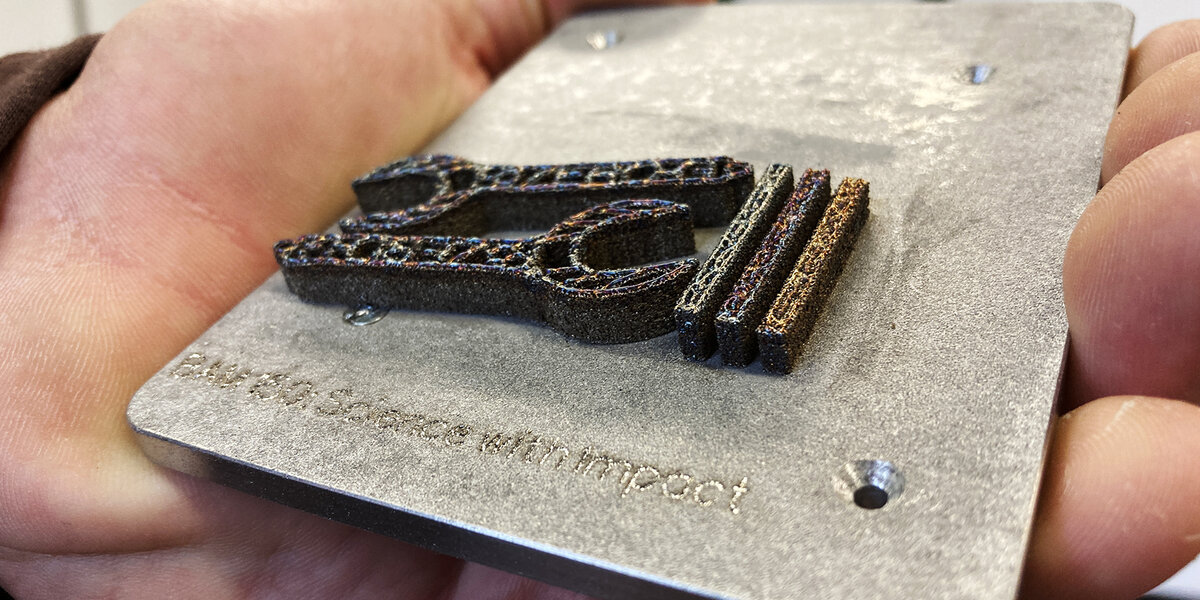

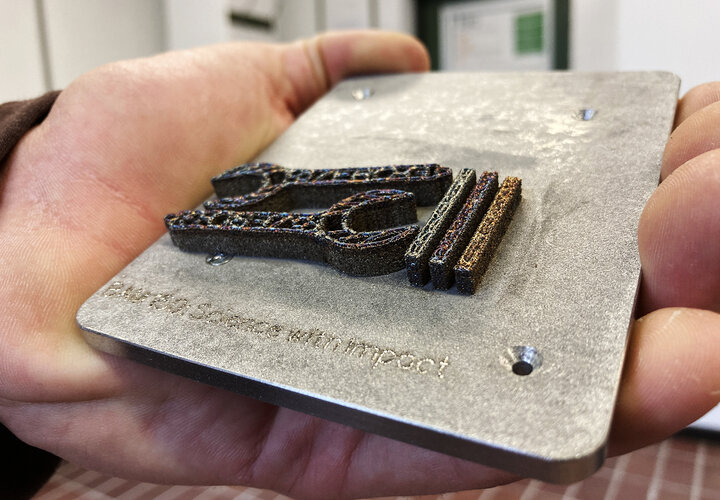

Schraubenschlüssel – in der Schwerelosigkeit 3D-gedruckt

Additive Fertigung, auch bekannt als 3D-Druck, bietet vielfältige Möglichkeiten, Bauteile aus flüssigem, pulver- oder fadenförmigem Ausgangsmaterial, herzustellen. Dabei stehen grundsätzlich Materialien aus allen Klassen wie Metalle, Kunststoffe und Keramik, aber auch Verbundwerkstoffe, zur Verfügung. Insgesamt lassen sich durch additive Fertigung aus ein und demselben Ausgangsmaterial sehr flexibel und schnell, vor allem aber direkt am jeweiligen Ort, eine Vielzahl von Bauteilen oder Werkzeugen herstellen. Dadurch sind auch Anwendungen in der Raumfahrt – im Erdorbit oder darüber hinaus auf z.B. Mond- oder Mars-Basen bzw. während Flügen dorthin – in Zukunft von grossem Interesse.

Die Herausforderung besteht allerdings darin, die pulverbasierte additive Fertigung unabhängig von Gravitationskräften durchzuführen Ein Team der BAM und der TU Clausthal hat dazu bereits 2017 ein innovatives Verfahren entwickelt: Um das trockene Pulver verarbeiten zu können, wird ein kontinuierlicher Gasstrom durch das Pulverbett aufgebaut. Dieser erzeugt ein Strömungsfeld, das die Partikel des Pulvers – gravitationsunabhängig – zur Bauplattform hin anzieht. Um dieses Verfahren unter Realbedingungen erproben zu können, nahm die BAM regelmässig an Parabelflügen des Deutschen Luft- und Raumfahrtzentrums (DLR) und der Europäischen Weltraumorganisation (ESA) teil, bei denen verschiedene Gravitationsverhältnisse nachgestellt werden. Das erste Ergebnis: ein Schraubenschlüssel.

Anspruchsvolle Adaptierung

Derartige Fertigungsverfahren, selbst wenn sie auf der Erde gut erprobt und marktreif sind, für die Anwendung in reduzierter Schwerkraft zu adaptieren ist keineswegs trivial. Zum einen bestehen grundsätzlich andere Anforderungen an die Hardware entsprechender Fertigungsmaschinen, zum anderen sind es häufig anspruchsvollere Materialien, die in der Raumfahrt Anwendung finden.

Gegenstand des Forschungsprojektes ist das Verfahren SLS (Selective Laser Sintering), bei dem aus einzelnen Lagen metallischen Pulvers durch einen fokussierten Laserstrahl das gewünschte Bauteil geformt wird – Schicht für Schicht. Die Spanne der möglichen Materialien ist bei diesem Verfahren sehr breit. Eine der grössten Herausforderungen dieses Verfahren unter Schwerelosigkeit ist die Handhabe des Metallpulvers und der gezielte Auftrag einer Pulverschicht von dichter Packung und gleichmässiger Dicke. Denn diese Parameter dominieren Qualität und Materialkennwerte des fertigen Bauteiles. Ferner muss diese Schicht stabil auf dem Druckbett verbleiben, bis der Laserprozess abgeschlossen ist und die nächste Schicht aufgetragen wird. Um dieses Ziel zu erreichen, wird ein Gasstrom angeregt, und die einzelnen Partikel des Pulvers auf dem Druckbett angesaugt. Dieses Verfahren, das Pulver im Druckbereich zu stabilisieren, wurde bereits zuvor auf Parabelflügen in verschiedenen Variationen erprobt und zeigt eine hohe Zuverlässigkeit.

Werkzeug drucken auf dem Mars?

Die neuentwickelte Fertigungseinheit arbeitet vollautomatisiert, verfügt über eine unabhängige Energieversorgung, ist robust gegen die bei einem Raketenstart auftretenden Belastungen und von geringem Gewicht. Über eine Telemetrieverbindung lässt sich der Fertigungsprozess vom Boden aus Überwachen. Neben der erstmaligen Erprobung der Hardware unter Schwerelosigkeit geht es auch um das Optimieren von Anlagenparametern für unterschiedliche, anspruchsvolle Materialien, wie etwa metallische Massivgläser.

«Wenn es gelingt, additive Fertigung unter verschiedenen Gravitationsbedingungen zu ermöglichen, müsste neben dem Drucker höchstens noch das Material, also z.B. Pulver, zur Raumstation transportiert werden – und nicht ein ganzes Sortiment an Werkzeugen und Ersatzteilen. Gerade bei künftigen Mars-Missionen könnte ja aufgrund der langen Wegstrecke nichts ‚hinterhergeschickt‘ werden: Ein benötigtes Teil vor Ort selbst drucken zu können, bedeutet also maximale Flexibilität», erklärt Prof. Dr. Jens Günster, Experte für additive Fertigungsverfahren an der BAM und Lehrstuhlinhaber für Hochleistungskeramik an der TU Clausthal.

Tests mit simuliertem Mondstaub

Bei den diesjährigen Parabelflug-Experimenten haben Prof. Günster und sein Team die entwickelten Geräte und Verfahren unter Gravitationsbedingungen, wie sie auf dem Mond und dem Mars herrschen, erprobt. Neben Versuchen mit metallischem Pulver wurde erstmals auch der 3D-Druck mit simuliertem Mondstaub (Mondregolith-Simulat) getestet. «Die Versuche haben gezeigt, dass das Verfahren nicht nur in völliger Schwerelosigkeit, sondern auch unter verschiedenen Gravitationsbedingungen und mit verschiedenen Ausgangsmaterialien grundlegend funktioniert», erklärt Günster. «Wir konnten unter Mond- und Mars-Gravitationsbedingungen sowohl kleine Schraubenschlüssel aus metallischem Pulver wie auch aus Mondregolith-Simulat ein Objekt drucken, das dem berühmten Fussabdruck gleicht, den Neil Armstrong 1969 auf dem Mond hinterlassen hat.»

Im Rahmen des durch das DLR geförderten Projekts «Pulverbasierte additive Fertigung unter reduzierten Schwerkraftbedingungen» soll das verwendete Equipment kontinuierlich verschiedenen Gravitationsbedingungen angepasst werden. Die Nutzung von Materialien vor Ort, die sogenannte «In-Situ Resource Utilization» (ISRU), würde zusätzliche Flexibilität bei künftigen Raumfahrtmissionen ermöglichen.

In einem weiteren durch die ESA geförderten Projekt wird – in Kooperation mit der TU Clausthal – die grossflächige Sinterung von Mondstaub-Simulat untersucht